АП-Проект – компания из Нижнего Новгорода, которая уже на протяжении 14 лет специализируется на производстве прототипов, пластиковых деталей и других изделий в любых масштабах от штучных, среднесерийных до крупносерийных заказов.

«Компания АП-проект стремится к индивидуальному подходу к каждому Клиенту, учитывая их потребности, предпочтения и бюджетные ограничения, будь то завод с крупным заказом деталей или частный Клиент, который хочет воплотить в жизнь свою идею и даже не всегда знает, как это должно выглядеть»

Антон Петров, генеральный директор АП-Проект

У компании три основных направления деятельности, это – 3D-печать по технологиям FDM и SLA, мелкосерийное литье в силиконовые формы и серийное литье на ТПА. Все эти направления неразрывно связаны друг с другом. К примеру, сначала изготавливается мастер-модель на 3D-принтере, далее производится форма и уже потом отливается необходимая партия изделий.

3D-ферма на производстве

Руководитель компании Антон Петров рассказал, что 3D-печать внедрили в производственный процесс довольно давно, более 10 лет назад, когда в России только начали появляться доступные 3D-принтеры, подходящие для таких задач. Штат 3D-фермы постоянно расширяется, к примеру, недавно были приобретены еще несколько принтеров Raise3D Pro2 и комплект для повышения скорости печати Hyper Speed (HUK3) для принтера Raise3D Pro3.

Данные принтеры используются для изготовления малых партий деталей, полностью функциональных, что позволяет сократить расходы на их производство. Стереолитографические принтеры применяются для изготовления прототипов и мастер-моделей для их последующего использования при производстве силиконовой оснастки.

«С развитием литья в силикон мы решили также увеличить мощности 3D-печати. Тогда начали появляться, так называемые, 3D-фермы, состоящие из множества принтеров. Нам тоже захотелось организовать нечто подобное, мы начали покупать принтеры, и сделали свою небольшую лабораторию по 3D-печати», - рассказывает Антон.

«Потом при общении с одним из клиентов зашел разговор, что есть такие принтеры Raise3D, которые впервые мы увидели на выставке. Эти принтеры изготавливают изделия хорошего качества и печатают без сбоев, чего не хватало нам при работе с принтерами других брендов. Также нам была важна большая область печати. Купили первый 3D-принтер Raise3D, поняли, что они действительно подходят под наши задачи. Также взяли последнюю модель принтера Picaso для печати из термопластика. Каждый занят своим делом, Picaso печатает из высокотемпературных пластиков, а на Raise3D производим детали из ABS, где важны точность и качество».

Помимо ABS и карбона в компании также печатают гибкими материалами. В основном это покрывает все потребности производства.

Несмотря на большой парк 3D-принтеров, в последний год они загружены полностью и работают постоянно.

Целевая аудитория

«У нас нет единого правила, что мы работаем только с крупными компаниями, или, наоборот, только с частными клиентами. Всегда стараемся сделать так, чтобы любой клиент получил то, что хотел, и остался доволен результатом. Наверное, основной клиент – это небольшая компания, которая работает в сферах приборостроения, медицины, дизайна или автомобилестроения.

Многие производственные фирмы «открещиваются» от частных клиентов. Так как бывает, что они приходят просто с идеей в голове без 3D-модели или какого-либо чертежа. Мы стараемся работать со всеми клиентами вне зависимости от сложности задачи».

Что печатают клиенты?

С развитием аддитивных технологий и популяризацией этого направления люди стали чаще заказывать 3D-печать серии деталей, в которых в большей степени важен не внешний вид, а функциональное назначение, а именно качественное выполнение своих функций. По словам Антона, сейчас это самый популярный запрос. Люди придумывают приборы или изделия и с удовольствием заказывают 3D-печать малых партий от 10 до 100 штук. Это постоянные заказы, которые периодически повторяются.

Самые интересные модели заказывают в основном частные клиенты: кто-то разрабатывает изделия для декора, кто-то усовершенствует свою аппаратуру. Также в последнее время все чаще обращаются за печатью запчастей для автомобилей или другого оборудования.

Дополнительные услуги

Помимо 3D-печати АП-Проект также предоставляет услуги по моделированию и постобработке.

В большинстве случае клиенты приходят уже с готовой моделью, особенно если требуется напечатать сложное изделие или деталь.

Что касается постобработки, по словам Антона, при FDM-печати чаще всего последующая постобработка не требуется, так как чаще всего заказывают детали, от которых нужна непосредственно функциональность.

Если для изделия важен именно внешний вид, зачастую предлагают использовать SLA-печать, после которой как раз делается постобработка.

Скорость имеет значение

Компания АП-Проект стали первыми в России, кто приобрел 3D-принтер Raise3D Pro3 и комплект для увеличения скорости печати Hyper Speed для этого принтера. Комплект позволяет увеличить в разы скорость печати без потери качества и точности. Данное приобретение помогло значительно ускорить производственные процессы.

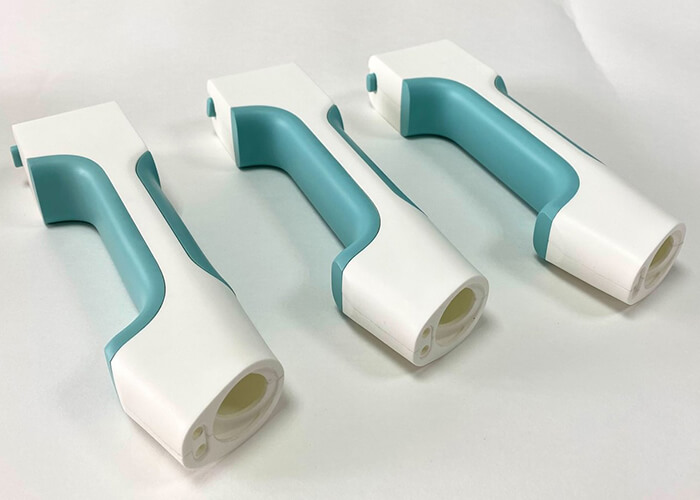

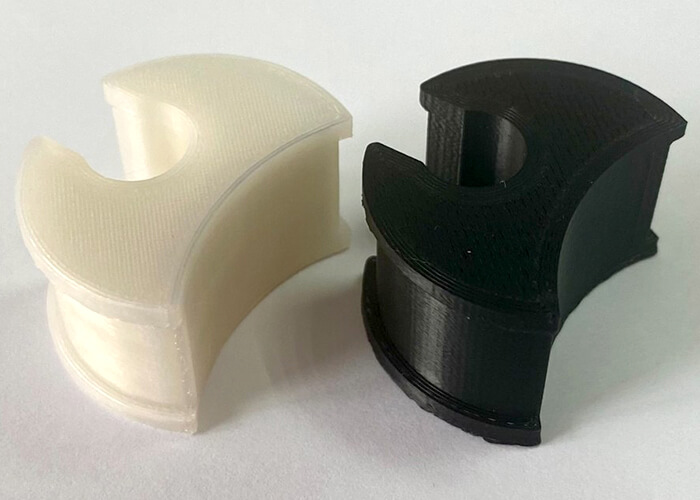

К примеру, ускоренная печать белой детали заняла 50 минут, когда обычная печать такой модели длится 2,5 часа (черная деталь напечатана без комплекта).

На фото видно, что разницы в качестве поверхности у моделей нет, в некоторых местах принтер с Hyper Speed справился даже лучше.

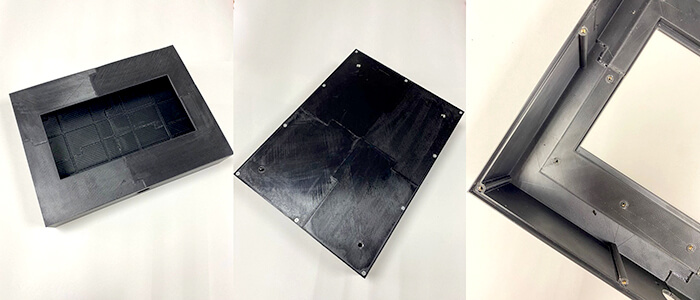

Еще один пример: данные детали также напечатали на Raise3D Pro3 с Hyper Speed из ABS-пластика. Печать заняла всего 3,5 часа, хотя обычный принтер рассчитал время печати 14 часов.

«Конечно, скорость изготовления имеет значение, особенно если приходят клиенты со срочными заказами. Поэтому такое приобретение очень упростило нам жизнь», - говорит Антон.

Преимущества 3D-печати

Антон рассказал, что внедрение 3D-печати в рабочий процесс – это очевидное преимущество по сравнению с другими методами изготовления определенных заказов. Это позволяет экономить время, трудовые ресурсы и снижает себестоимость готового продукта, что в свою очередь позволяет предоставить клиентам демократичный ценник.

«Превалирующий процент клиентов нуждается именно в прочном и функциональном изделии. Поэтому в большинстве случаев мы печатаем из ABS-пластика, который дешевле специальных материалов, и позволяет получить прочные прототипы», - рассказывает Антон, -

«Люди все больше и больше начинают узнавать про 3D-печать и понимают, что можно не заказывать дорогостоящую оснастку, которая отливается на стандартном термопласт-автомате. В особенности, если нужен небольшой тираж или штучный заказ».

Также 3D-принтеры обеспечивают бесперебойную работу с минимальным участием человека. Конечно, процесс печати всегда контролируется инженером, сбои и проблемы тоже возникают, но они все оперативно решаются.

Несколько примеров работ

Прототип винта с разборными лопастями

Данный прототип из ABS-пластика заказчик представил на выставке.

Макет кузова для автомобиля

Заказчик предоставил 3D-модель полноразмерного кузова, которая была отмасштабирована по заданным параметрам. Стояла задача сделать макет достаточно легким с возможностью внести корректировки внешнего вида после печти, для того выбрали заполнение 25%.

Кузов печатался на Raise3D Pro3 с Hyper Speed 11,5 часов.

Корпус светофора

Данный прототип изготовлен для проверки заказчиком размеров и сборки с комплектующими элементами.

Модель напечатана частями из ABS-пластика с последующей склейкой, в дальнейшем в нее были вклеены закладные втулки.

Дальнейшие перспективы развития бизнеса

«Мы с оптимизмом смотрим на перспективы развития нашей компании, основными приоритетами для нас остаются:

- удовлетворение потребностей наших Клиентов

- расширение технологических возможностей нашего производства. Мы благодарны нашим партнерам за многолетнее и плодотворное сотрудничество!»

Антон Петров, генеральный директор АП-Проект